Повышение износостойкости лопастей роторных смесителей СБ-138

Мишагин Д.П., Густов Ю.И. Московский государственный строительный университет.

Конструктивно-технологический метод повышения износостойкости рабочего оборудования роторного бетоносмесителя.

Объектом разработки являются лопасти роторного бетоносмесителя СБ-138, которые подвержены большому износу в процессе приготовления бетонной смеси. Цель работы - повышение износостойкости и долговечности лопастей бетоносмесителя.

На практике выявлено, что наибольшему износу подвержены смесительные и очистные лопасти рабочего органа машины - ротора:

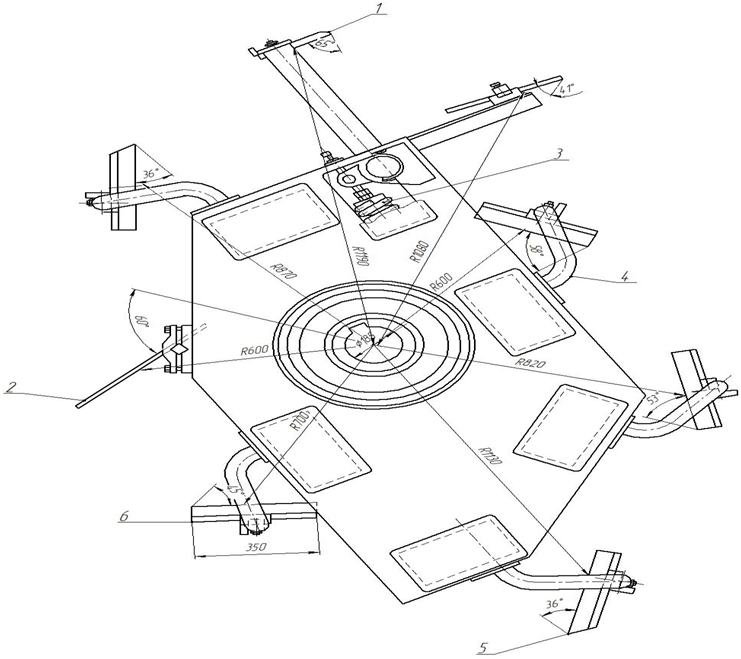

Рис. 1. Схема ротора бетоносмесителя СБ-138: 1 - наружная очистная лопасть; 2 - внутренняя очистная лопасть; 3 - пружина; 4 - держатель лопасти; 5 - верхняя смесительная лопасть; 6 - донная смесительная лопасть. См также на фото ротор, лопасти и элементы смесителя СБ-138.

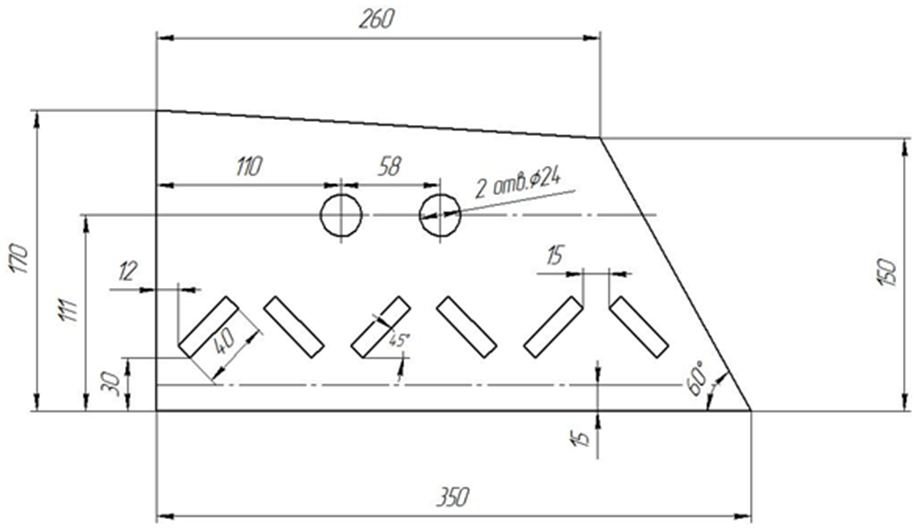

С целью повышения абразивной износостойкости и долговечности лопастей их рабочие поверхности наплавляются по особой схеме износостойкими металлическими валиками (рис. 2). Схема расположения наплавленных валиков предусматривает реализацию так называемого "теневого эффекта" [2], когда рабочая поверхность лопастей покрывается слоем абразивных частиц технологической массы, заменяя фрикционный контакт "абразив - металл" контактированием по схеме "абразив - абразив".

Рис. 2. Схема наплавки лопасти СБ-138 Б.

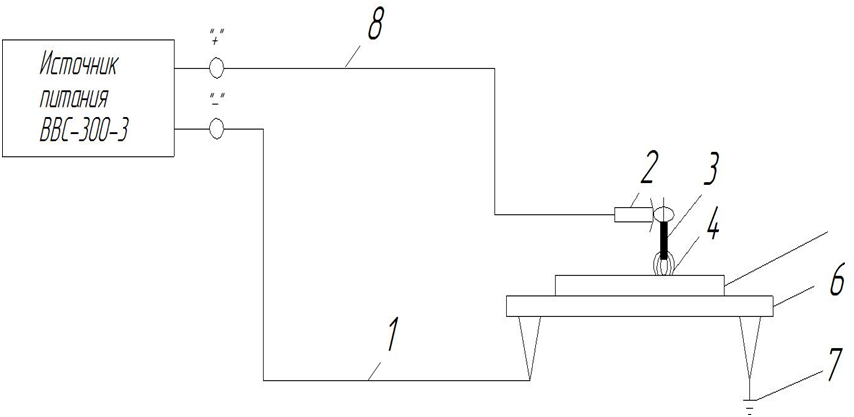

Заготовкой лопасти является отливка 2 - го класса точности стали марки 35Л ГОСТ 977-95 твердостью 175...190 НВ толщиной 21 мм. Эта сталь принята вместо стали марки 50Л серийного производства для улучшения свариваемости при наплавке лопасти. Валики шириной 10 мм и высотой 5 мм наплавляли ручным электродуговым способом покрытыми электродами диаметром 4 мм марки ВСН - 12 (тип 140Х10С2Г2Н2БФ1). Наплавку вели на обратной полярности постоянным током 150 А при напряжении дуги 30 В. Согласно углеродному эквиваленту Сэкв = 0,42 % , температура предварительного подогрева лопасти принималась равной 135 0 С. Твердость наплавленных валиков составляла 44...46 НRC.

Рис. 3. Схема наплавки: 1- прямой провод; 2-электродержатель; 3- электрод; 4- электрическая дуга; 5 - заготовка; 6 - предметный стол; 7 - заземление; 8- обратный провод.

Торможение и накапливание частиц технологической массы на поверхности лопастей бетоносмесителя обеспечивается расположением валиков в виде шеврона, шириной и высотой валиков, а также соответствующим шагом наплавления.

Данный способ защиты рабочих поверхностей лопастей принудительных роторных бетоносмесителей от абразивного воздействия не требует проведения упрочняющих технологий. Хотя такими технологиями могли бы быть выбор износостойких материалов для изготовления, соответствующие термические операции, сплошное напыление или наплавка всей рабочей поверхности лопасти и др. Напротив, основным металлом лопастей смесителей бетона могут быть недорогие мало - и среднеуглеродистые или среднеуглеродистые низколегированные конструкционные стали, обладающие необходимой свариваемостью при наплавке валиков. Применение специальных износостойких металлов для наплавки валиков по принятой дискретной схеме при отмеченных выше технологических преимуществах не удорожает процесс изготовления лопастей.

Предлагаемый способ повышения износостойкости лопастей бетоносмесителей СБ-138 и других аналогичных принудительных роторных смесителей позволяет многократно восстанавливать наплавленные валики в случаи их предельного износа, когда они теряют способность задерживать абразивные частицы на рабочих поверхностях лопастей. Кроме того, наплавленные металлы можно варьировать в зависимости от вида и свойств технологической массы, тем самым управляя износостойкостью и долговечностью лопастей.

Необходимо подчеркнуть, что экранирующий слой технологической массы предупреждает интенсивный фрикционный нагрев рабочих поверхностей лопастей вследствие малых относительных скоростей скольжения абразивных частиц.

Выводы:

1. Реализация "теневого эффекта" на рабочей поверхности лопастей смесителя посредством наплавленных износостойких валиков, расположенных по шевронной схеме, может повысить долговечность лопастей бетоносмесителя СБ-138 в 1,3 - 1,5 раза по сравнению со штатными лопастями, изготовленными из стали марки 50Л, и устанавливаемыми при производстве оборудования.

2. Замена стали 50Л на сталь марки 35Л позволяет уменьшить температуру предварительного подогрева с 230 С0 до 135 С0, что практически исключает коробление наплавленных лопастей и образование трещин на наплавленных валиках.

Литература:

1. Густов Ю.И. Повышение износостойкости рабочих органов и сопряжений строительных машин // Дисс. Докт.техн.наук М.: 1994. 529 с.

2. Тылкин М.А. Справочник термиста ремонтной службы. М.: Металлургия, 1981, 648 с.

<< Датчики углов поворота в системах управления ПТМ, роботов и манипуляторов | Анализ технического состояния подъёмников методом магнитной памяти >>

| На главную | Архив: информация, материалы |